Uspešno smo realizovali preko 70 projekata u oblasti rudarstva. Projekti se razlikuju u složenosti i obimu, a neki od njih čak i prevazilaze opseg automatike i uključuju instalacije srednjeg napona do 35kV, kao i nadzor nad izvođenjem mehaničkih radova na terenu.

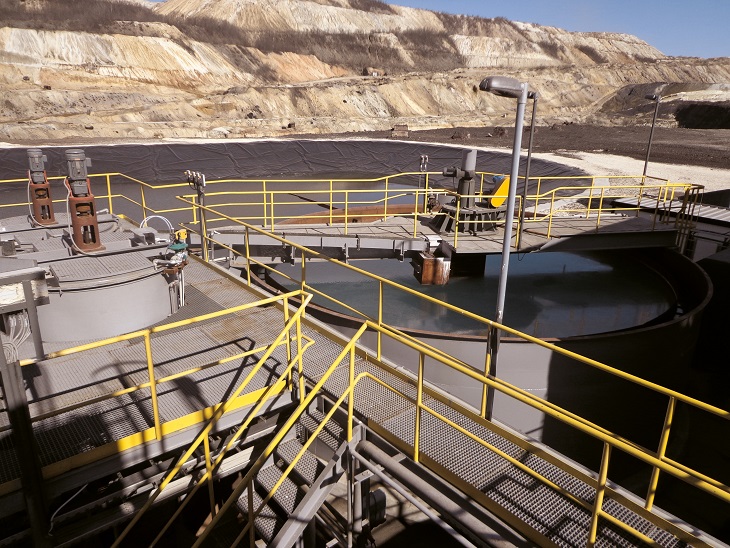

Kao deo projekta sistema upravljanja kvalitetom uglja (CQMS) za novu deponiju i drobilanu na površinskom kopu Tamnava, Mikro Kontrol je, kao podizvođač firme FAM Magdeburg, izvršio isporuku opreme i usluga projektovanja, izrade softvera, montaže, instalacije i puštanja u rad.

Obim realizovanog posla

Mikro Kontrol je uradio celokupni idejni projekat, projekat za izvođenje, kao i projekat izvedenog objekta.

U postojećem drobiličnom postrojenju, izvršeno je hardversko proširenje postojećeg DCS sistema, kao i nadogradnja i integracija upravljačkog sistema sa novim CQMS sistemom.

U okviru novog drobiličnog postrojenja i nove deponije, izvršena je isporuka elektro-prostorije sa frekventnim regulatorima za pogon novih drobilica, elektromontaža deponijskih mašina, kao i usluge ispitivanja i puštanja u rad integrisanog upravljačkog sistema.

Prednosti za korisnika

- Kalorijska homogenizacija deponovanog uglja

- Unapređena iskoristljivost deponije

- Povećanje energetske efikasnosti

- Smanjenje negativnih uticaja na okolinu

- Najnovija oprema i rešenja

- Najviši nivo pouzdanosti i raspoloživosti

- Olakšan rad pri rukovanju i održavanju

Tehnički opis

Nova deponija uglja na površinskom kopu Tamnava, koristi se za homogenizaciju uglja. Sadrži 18 transportnih traka, 4 drobilice, odlagač i 2 oduzimača, kao i SN i NN razvodna postrojenja.

Da bi se postojeći DCS sistem na površinskom kopu Tamnava, u potpunosti integrisao sa novim CQMS sistemom, izvršena je njegova nadogradnja na CEMAT sa Siemens PCS 7 bibliotekom.

Uspešno smo realizovali preko 45 projekata u oblasti automatizacije u metalurškoj industriji.

Tokom sinterovanja, rude gvožđa se termički obrađuju metodom potpaljivanja goriva u mešavini i prosisavanjem vazduha, čime dolazi do uklanjanja vode i isparivih materija, razlaganja karbonata i molekula oksida, sulfida itd. Zbog značaja zaštite životne sredine, u okviru projekta je realizovana kontrola električnih filtriranja i odvođenja prašine.

Obim realizovanog posla

Mikro Kontrol je uradio: detaljan projekat i projekat izvedenog objekta, proizveo i montirao MCC i kontrolne ormane, izveo elektro radove na terenu (rasklapanje starog kontrolnog sistema – panela i kablova, montažu elektro opreme, kao i senzora i aktuatora), uradio aplikativni softver, njegovo testiranje i puštanje u rad.

Prednosti za korisnika

- Najmodernija oprema i rešenje

- Precizno podešeni procesni parametri

- Jednostavno upravljanje i održavanje

- Ceo projekat završen za 6 meseci

Tehnički Opis

Automatizacija je obuhvatila: projektovanje, proizvodnju, montažu 11 MCC i upravljačkih ormana, 2 komandna pulta i 70 lokalnih ormarića; zamenu 6 DC motora AC motornim pogonima bunjaste hranilice, sinter – mašine i linijskog hladnjaka, upravljanih frekventnim pretvaračima; projektovanje, isporuku i montažu dve tračne vage 200 t/h i 80 procesnih senzora (pritiska, protoka, temperature i vlage); upravljanje SN motorom ventilatora za otprašivanje (dvobrzinski, 6 kV / 1000 kW, DC pogon). Elektro – montaža je obuhvatila više od 25 km kablovskih trasa u kojima su smešteni novi energetski i signalni kablovi.

Upravljački sistem je realizovan decentralizovanom arhitekturom, gde master PLC preko fieldbus-a, komunicira sa 8 I/O čvorova (uključujući i udaljenu lokaciju elektro – filtera na kojoj se nalazi autonomni PLC za upravljanje, ujedno i “slave” u upravljačkoj mreži).Uspešno smo realizovali preko 65 projekata u oblasti automatizacije u energetici.

Cilj projekta je stabilizovanje izvora toplotne energije, kako bi se obezbedio stabilan protok i pritisak tople vode potreban za tehnološke objekte (farbare i sl.), kao i za zagrevanje svih prostorija fabrike. Izvor toplotne energije je ukupnog kapaciteta 181,7 MW, nominalnog opsega temperature 140/80o C i sastoji se iz tri nova i tri postojeća vrelovodna kotla, sa gasnim gorionikom. Sistem je kontrolisan DCS-om, što obezbeđuje maksimalan nivo stabilnosti i raspoloživosti.

Obim realizovanog posla

Mikro Kontrol je uradio detaljan projekat i projekat izvedenog objekta MCC i DCS ormana i komunikacione mreže, aplikativni softver, nadzor nad elektro radovima na terenu, kao i testiranje i puštanje u rad.

Prednosti za korisnika

- DCS rešenje i oprema

- Maksimalan nivo pouzdanosti i raspoloživosti (24h / 7)

- Dobro podešeni procesni parametri

- Jednostavno upravljanje i održavanje

- Ceo projekat završen za 6 meseci

Tehnički opis

Kontrolni sistem (DCS) obuhvata:

- 29 ventila sa motornim ili hidrauličkim pokretačima

- 17 pumpi upravljanih frekventnim pretvaračima

- 28 procesnih senzora (pritisak, protok, temperatura, nivo)

- 15 regulacionih petlji (standardni i kaskadni PID)

- 7 kalorimetara povezanih fieldbus-om

Za lokalni nadzor i upravljanje uređajima kotlova, nadzorni podsistem DCS-a obuhvata dva redundantna servera i mrežu od 5 klijenata: dva standardna računara i tri računara sa “touch screen” ekranom.

Mikro Kontrol je u DCS integrisao i upravljačke podsisteme drugih proizvođača: Weishaupt (gorionici starih kotlova) i Oilon Burner Management System BMS (novih kotlova).

Lokalni nadzor kotlova i BMS-a je realizovan industrijskim računarima sa “touch screen” ekranom, što je zahtevalo izmenu standardnog koncepta OS programiranja DCS-a, koji originalno ne podržava ovakav način kontrole.

Visoki standardi energetske efikasnosti i zaštite životne sredine realizovani su dobro podešenim parametrima regulacionih petlji i stalnim nadzorom sadržaja izduvnih gasova (CEMS integrisan u DCS).Uspešno smo realizovali preko 35 projekata u oblasti automatizacije u industriji hemije i petrohemije.

U cilju povećanja proizvodnih kapaciteta i kvaliteta proizvodnje kao i celokupnog sigurnosnog procesa, Mikro Kontrol je realizovao kompletnu automatizaciju novog postrojenja za proizvodnju nitroceluloze.

Obim realizovanog posla

Mikro Kontrol je uradio detaljan projekat i projekat izvedenog objekta, sklapanje DCS i MCC elektro ormana, aplikativni softver, fabrički prijem opreme, kompletne elektro radove, nadzor na terenu, kao i puštanje u rad.

Prednosti za korisnika

- Povećanje proizvodnih kapaciteta

- Unapređen sigurnosni proces

- Povećan kvalitet finalnog proizvoda

- Maksimalan nivo pouzdanosti i raspoloživosti

- Jednostavno upravljanje i održavanje

- Niži troškovi održavanja

Tehnički opis

Aplikativni softver zasnovan je na Yokogawa DCS platformi. Komunikacija sa svim terenskim pokretačima kao što je balans traka, priključci ventila i frekventni regulatori, ostvaruje se preko fieldbus mreže. Instalirano je neprekidno napajanje (UPS), kao i dizel električni agregat, koji u slučaju kvara omogućava ispravno gašenje upravljačkog sistema.

Kontrolna soba pruža sve potrebne usluge nadzora i kontrole postrojenja, kao i boljeg održavanja i dijagnostike opreme.

Frekventni regulatori i soft starteri pokreću i upravljaju svim pumpama u fabrici.

Vatrogasni sistem pruža informacije za kontrolni sistem, koji ima algoritam za sprečavanje širenja vatre.

Uspešno smo realizovali preko 60 projekata u oblasti automatizacije u industriji za preradu voda.

Mikro Kontrol je implementirao SCADA sistem sa daljinskim nadzorom za postrojenje za neutralizaciju sumporne kiseline u otpadnim vodama.

Mikro Kontrol je implementirao SCADA sistem sa daljinskim nadzorom za postrojenje za neutralizaciju sumporne kiseline u otpadnim vodama.

Obim realizovanog posla

Mikro Kontrol je uradio detaljan projekat i projekat izvedenog objekta, isporučio opremu za automatizaciju i instrumentaciju, napravio algoritam baziran na definisanoj tehnologiji, upravljački sistem za testiranje performansi i puštanje u rad.

Prednosti za korisnika

- Unapređen sistem održavanja i prilagođavanja procesnih parametara koji utiču na stabilnost i ponavljanje procesa

- Vrlo brza detekcija i ispravka grešaka

- Praćenje proizvodnje, izveštavanje, dostupnost i skladištenje podataka

- Maksimalan nivo pouzdanosti i raspoloživosti

- Jednostavno upravljanje i održavanje

Tehnički opis

Upravljački sistem omogućava pravilno funkcionisanje sledećih tehnoloških celina:

- Merenje Ph vrednosti u prihvatnom rezervoaru otpadne vode

- Kontinualno održavanje protoka otpadne vode pomoću frekventnih regulatora koji upravljaju pumpama

- Ph vrednost izlazne vode reguliše se doziranjem određenih supstanci u zavisnosti od protoka

Firma Polimark je izmestila veći deo svoje proizvodnje na novu lokaciju u Zemunu, u jednu od najmodernijih fabrika u ovom delu Evrope i bilo je potrebno automatizovati ceo novi pogon.

Obim urađenog posla

Kao dugogodišnji partner Polimark-a u oblasti automatizacije i upravljanja, Mikro Kontrol je izvršio:

- Isporuku elektro-ormana za nadzor i upravljanje (PLC, „touch“ paneli, SCADA, frekventni i temperaturni regulatori, signal procesori)

- Izradu elektro-projekta

- Izradu nadzorno-upravljačkih aplikativnih programa (PLC, „touch“ paneli, SCADA)

- Puštanje u rad, probni rad i dokazivanje kapaciteta

- Izradu elektro-projekta izvedenog stanja objekta

Prednosti za korisnika

- Značajno povećani kvalitet i kapacitet proizvodnje

- Unificiran upravljački sistem, jednostavan za upotrebu

- Uveden je „touch“ panel bez tastera

- Najmodernije rešenje i oprema

Tehnički opis

Celokupni sistem obuhvatio je automatizaciju sledećih tehnoloških pogona: proizvodnja kečapa, proizvodnja majoneza, proizvodnja senfa, proizvodnja šećernog sirupa, pretakališta sirovina, upravljanje transportom gotovih proizvoda do mašina za pakovanje, upravljanje CIP (Cleaning-In-Place) sistemom.

Sistem je projektovan tako da svaki od gore navedenih tehnoloških pogona ima odgovarajući PLC, „touch“ operator panel i elektro-opremu smeštenu u prohromski elektro-orman. Upotreba „touch“ operator panela u potpunosti je eliminisala upotrebu klasičnih komandnih elemenata (tastera, prekidača, selektora). Operateru je omogućeno vođenje procesa sistemom menija i aktivnih polja osetljivih na dodir. Svi PLC-ovi u sistemu povezani su u “peer-to-peer“ mrežu u cilju brze razmene podataka (statusa, dozvola, blokada, alarma). Centralni SCADA sistem omogućava nadzor, prikupljanje i arhiviranje podataka tako da svi procesi u proizvodnji sadrže svoje zapise. Prilikom koncipiranja sistema posebno je vođeno računa o ispunjavanju zahteva HACCP i ISO 9001 standarda implementiranih u novoj fabrici.

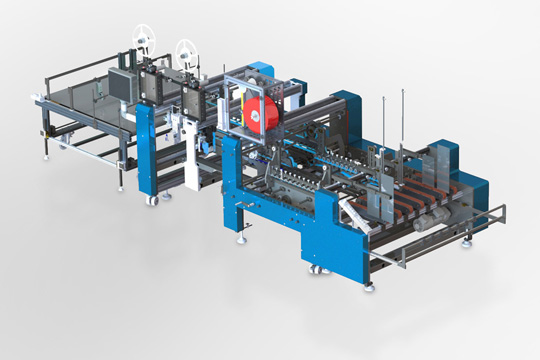

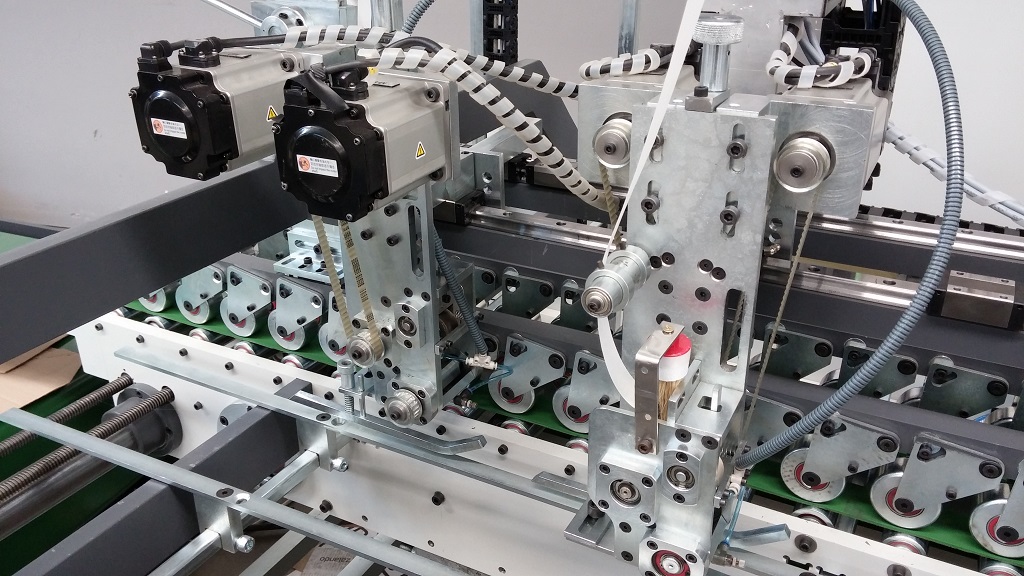

U oblasti mehatronike, za mašine visokih performansi, projekti se razlikuju u obimu i kompleksnosti. Mikro Kontrol razvija složene mehatroničke aplikacije na mašinama sa preko 30 sinhronizovanih servo osa.

Mikro Kontrol je razvio aplikaciju za novu mašinu za izradu dentalnih kompresa. Ova aplikacija je jedan u nizu uspešnih projekata koje je Mikro Kontrol uradio za dugogodišnjeg klijenta, firmu 9. Septembar.

Obim realizovanog posla

Mikro Kontrol je uradio kompletan projekat automatizacije, razvoj PLC i HMI aplikacije, testiranje i integraciju u korisnikov nadzorni sistem. Tokom probnog rada, Mikro Kontrol je obezbedio punu podršku klijentu kako bi se postigao maksimalan učinak mašine.

Prednosti za korisnika

- Visok kapacitet proizvodnje uz zadržavanje najvišeg kvaliteta proizvoda

- Različiti proizvodi, uključujući proizvode sa štampom ili samolepljive komprese

- Jednostavna promena formata

- Maksimalan nivo pouzdanosti

- Jednostavno upravljanje i održavanje

- Sistem bezbednog upravljanja

- Integracija u korisnikov nadzorni sistem

Tehnički opis

Svaka mašina poseduje po dva odmotača papira i dva odmotača folije. Dva odmotača smanjuju vreme potrebno za zamenu materijala. Odmotači, laminacija i preg sekcija mašine pogone se asinhronim motorima koji su frekventno regulisani.

Enkoderi i foto senzori obezbeđuju stabilno odmotavanje materijala i njegov transport kroz mašinu. PLC kontroler velike brzine sa EtherCAT komunikacijom, obezbeđuje precizno nanošenje lepka na svaku kompresu. Perforacija kompresa na željenu dužinu pomoću rotacionog noža kao i namotavanje kompresa na rolne obavlja se pomoću servo motora.

Ethernet/IP komunikacijom između mašina obezbeđuje se koordinisan rad dve linije mašine. Upotrebljeni PLC kontroler podržava OPC UA tehnologiju, čime je omogućena integracija mašine u nadzorni sistem krajnjeg korisnika.Uspešno smo realizovali projekte u oblasti automatizacije i u drugim granama industrije poput gumarske industrije, kranova, drvne industrije, KGH, itd.

Mikro Kontrol je uradio kompletnu rekonstrukciju i modernizaciju dve portalne dizalice nosivosti 160/50t u cilju podrške hidro-mehaničkoj opremi u režimu individualnog rada kao i u režimu tandemskog rada.

Obim realizovanog posla

Mikro Kontrol je uradio kompletnu projektnu dokumentaciju, isporuku i zamenu elektro opreme i kablova, pisanje aplikativnog softvera, parametriranje regulatora i puštanje sistema u rad.

Prednosti za korisnika

- Pouzdan rad u individualnom i tandemskom režimu

- Omogućen pouzdan rad portala

- Nadzor i kontrola težine kojom se opterećuju kuke

- Implementirano sigurnosno strujno kolo

- Praćenje alarmnog sistema

- Ograničenje brzine u skladu sa zahtevima za pozicioniranjem i težinom tereta, koji opterećuje portal prilikom sinhronizacije kretanja ova dva krana

Tehnički opis

Postojeći motori sa namotanim rotorom zamenjeni su asinhronim motorima sa kaveznim rotorom. Brzina i moment su regulisani sa rekuperativnom verzijom „multidrive“ frekventnih regulatora.

Kontrola i nadzor kranova obavljaju se uz korišćenje distribuiranog PLC-a, sa odgovarajućim operator panelom za svaki kran, smeštenim u kabinu operatera. Prilikom sinhronog rada ova dva krana, vrši se međusobna preraspodela opterećenja sa ciljem izjednačavanja brzine oba krana.

Instalacija novog “oduzimača napona” obezbeđuje pouzdanu distribuciju energije frekventnim regulatorima, smeštenim na kranu. Zahvaljujući upotrebi rekuperativne verzije „multidrve“ frekventnih regulatora, Mikro Kontrol je unapredio energetsku efikasnost celog sistema.

U sinhronom radu ova dva krana, njihova dva PLC-a čine mrežu koristeći bežičnu konekciju. Hardver potreban za realizaciju ove bežične konekcije, smešten je na oba krana tako da svaki kran može uzeti ulogu master-a, pri čemu drugi kran uzima ulogu slave-a. Ovakva konfiguracija omogućava upravljanje kranovima iz jedne tačke, bilo da je reč o upravljanju iz kabine nekog od kranova ili njegove „remote-control“ jedinice.